Внимание: Ако двигателят е бил силно прегрял, тогава главата на цилиндъра най-вероятно е изкривена.

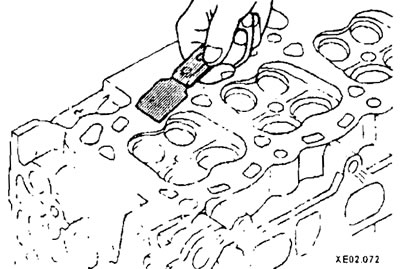

Почистване

Отстранете всички следи от стар уплътнителен материал и уплътнител от контактните повърхности на главата на цилиндъра и всмукателния и изпускателния колектор. Бъдете много внимателни: в магазините за авточасти има разтворители, които омекотяват материала на уплътнението и улесняват отстраняването му.

Отстранете мръсотията от каналите на охлаждащата течност.

Изтъркайте различните отвори с твърда четка, за да премахнете утайката, която може да се е образувала в тях.

Завийте болт или шпилка с подходящ диаметър във всеки нарязан отвор, за да отстраните евентуално наличната корозия или уплътнител. Ако имате източник на сгъстен въздух, използвайте го, за да почистите отломките от дупката.

Предупреждение: При работа със сгъстен въздух трябва да се носят защитни очила.

Почистете отворите на болтовете на главата с твърда телена четка.

Измийте главата на цилиндъра с разтворител и подсушете старателно. Сгъстеният въздух ще ускори този процес и ще поддържа всички дупки и отвори чисти.

Внимание: При извършване на почистване могат да бъдат полезни специални състави за отстраняване на отлагания. Тези формулировки са силно алкални и трябва да се използват много внимателно. Прочетете внимателно инструкциите на опаковката, преди да започнете работа.

Почистете разпределителните валове и компонентите на клапанния механизъм с разтворител и ги подсушете старателно. Не ги смесвайте по време на процеса на почистване. Сгъстеният въздух ще ускори процеса и ще поддържа отворите за преминаване на маслото чисти.

Почистете всички пружини на клапани, седалки, крекери и тласъци с разтворител, подсушете ги старателно. Почиствайте един по един вентил и не бъркайте свързаните с тях части.

Отстранете въглеродните отлагания, които са се образували върху клапаните, със скрепер и четка.

Преглед

Внимание: Не забравяйте да извършите всички проверки, описани по-долу, за да определите необходимостта от обработка (смилане). Направете списък с подробности, които изискват внимание.

Цилиндрична глава

Проверете много внимателно главата за пукнатини, течове на охлаждаща течност и други повреди. Ако се открият пукнатини, консултирайте се със специалисти дали са възможни ремонти. Ако ремонтът не е възможен, трябва да се закупи нова цилиндрова глава.

С помощта на прав ръб и щуп проверете контактната повърхност на главата за грапавост. Ако грапавостта надвишава ограничението, повърхността може да се шлайфа в сервиза.

Проверете леглата на клапаните във всяка горивна камера. Ако имат вдлъбнатини, пукнатини или изгорели участъци, тогава седлата трябва да бъдат обработени или заменени.

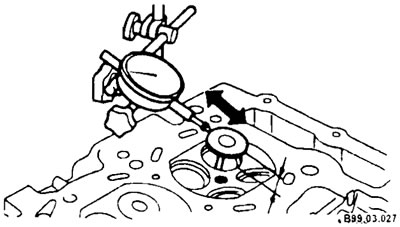

Измерете хлабината на клапана в посока, перпендикулярна на оста му. В този случай разстоянието от плочата до леглото на клапана трябва да бъде около 25 mm.

Максимално допустимата хлабина е 0,2 mm. Ако хлабината надвишава определената граница, проверете хлабината между клапана и водещата втулка, като измерите вътрешния диаметър на втулката и външния диаметър на стеблото на клапана.

- Номинална хлабина за всмукателни клапани: 0,020-0,050 мм.

- Номинална хлабина за изпускателни клапани: 0,030-0,060 мм.

- Максимално допустим луфт: 0,1-0,15 мм.

Ако хлабината надвишава ограничението, сменете клапана или водещата втулка.

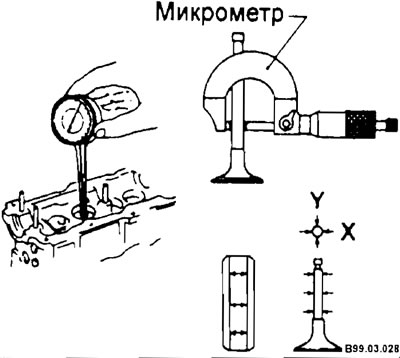

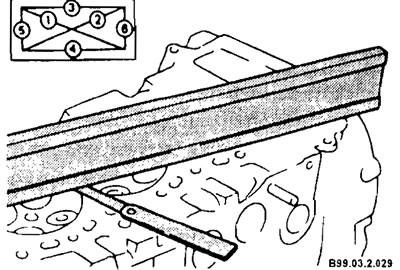

Почистете свързващата повърхност на главата на цилиндъра. Използвайте метална линийка и щуп, за да проверите дали плоскостта е в допустимите граници. Проверката трябва да се извърши в шест посоки, както е показано на фигурата по-долу.

Отклонение от плоскост: номинално - не повече от 0,03 mm; максимално допустимо - 0,1 мм. Ако плоскостта в поне една от посоките надвишава допустимата граница, сменете или шлайфайте главата на цилиндъра.

Корпуси на лагерите на разпределителния вал

Проверете корпусите на лагерите на разпределителния вал за износване и повреди.

Ако се установят износвания и пукнатини, консултирайте се със специалисти. Ако ремонтът не е възможен, трябва да се закупи нова цилиндрова глава, тъй като корпусите на лагерите на разпределителния вал и главата на цилиндъра се обработват заедно.

Клапани

Внимателно проверете всеки клапан за неравномерно износване, деформация, пукнатини, вдлъбнатини и изгорели участъци Проверете състоянието на стеблото на клапана.

Завъртете вентила и вижте дали е огънат. Проверете за вдлъбнатини или силно износване в края на стеблото. Наличието на някоя от описаните повреди показва, че клапаните трябва да бъдат обновени.

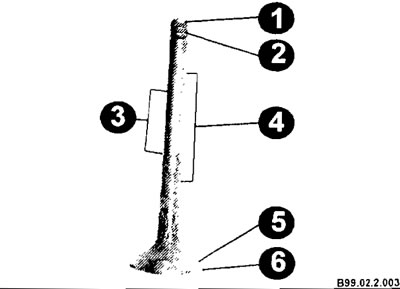

Типична проверка за износване на клапана в определени точки

1 - край на клапана;

2 - жлеб за крекер;

3 - склад (най-малко износена зона);

4 - склад (най-износената зона);

5 - повърхност на клапана;

6 - ръб.

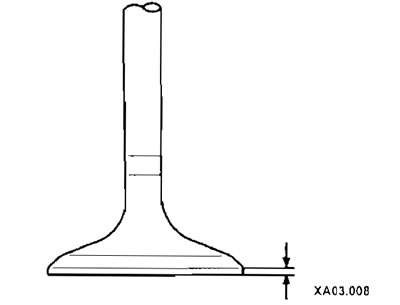

Измерете ширината на ръба на всяка клапа. Ако ширината на ръба на вентила е по-малка от стойността, посочена в техническите данни, тогава вентилът трябва да се смени с нов.

Клапанни елементи

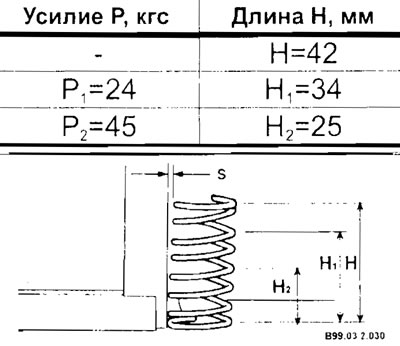

Проверете пружините на всеки клапан (в краищата) за износване. Измерете свободната дължина на пружината и сравнете резултатите с контролните размери. Пружините със свободна дължина, по-малка от посочената, трябва да се сменят. Напрежението на всички пружини трябва да се измери със специален инструмент, преди да се реши дали са подходящи за по-нататъшна употреба в ремонтиран двигател (за да извършите тази проверка, пружините трябва да бъдат занесени в сервиза).

Максимално допустимата стойност на S е 2 mm.

Поставете всяка пружина върху равна повърхност, проверете за равномерност и изправеност. Ако пружините са счупени или компресирани, сменете всички пружини в комплекта.

Проверете пружинните шплинти за очевидно износване и пукнатини. Всички съмнителни части трябва да се сменят с нови, тъй като ако се повредят, докато двигателят работи, могат да причинят сериозни щети.

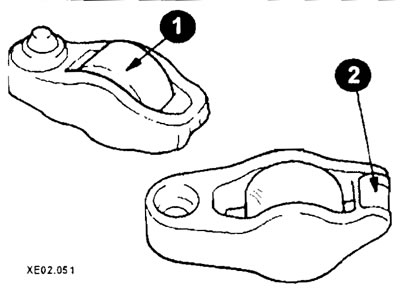

Кобилици (1.6 L и 1.8 L двигатели)

Вижте видеото (1) и рокерско тяло (2) за износване и повреди. Сменете, ако е необходимо.

Почистете отвора за масло в корпуса на кобилицата.

Извадете хидравличния тласкач от гнездото му. Проверете повърхността на седалката за износване и повреда.

Повдигачи на клапани (хидравлични повдигачи)

Внимание: Хидравличните тласъци трябва да се съхраняват в контейнер с масло във вертикално положение.

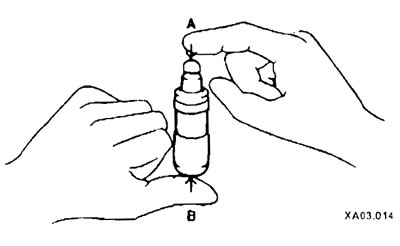

Натискане на хидравличния тласкач (А) И (IN), проверете устойчивостта на движение - трябва да е трудно. В противен случай е необходимо да изпомпвате хидравличния тласкач.

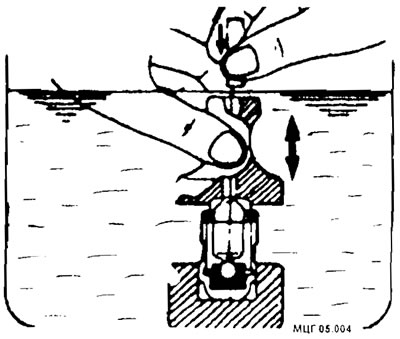

Спуснете хидравличния тласкач в контейнер с чисто, чисто дизелово гориво.

С помощта на специална тръба (за изпускане на въздух), натиснете стоманената топка и преместете буталото нагоре и надолу няколко пъти. Въздухът трябва да излезе.

Извадете тръбата и проверете състоянието на хидравличния тласкач - той трябва да е в свободно състояние. Ако хидравличният тласкач е компресиран, тогава е необходимо да повторите процеса на отстраняване на въздуха.

След като въздухът се освободи, монтирайте хидравличния кран в специален инструмент, проверете хидравличния кран за течове.

Ако е необходимо, сменете хидравличния тласкач с нов.