Внимание: Если двигатель был сильно перегрет, то головка цилиндров, вероятнее всего, покоробилась.

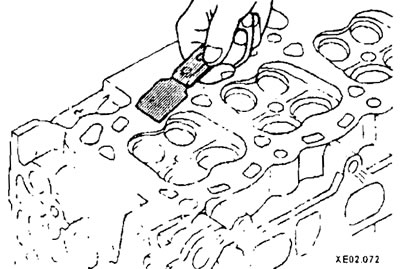

Очистка

Удалите все следы материала старой прокладки и герметика с контактирующих поверхностей головки цилиндров и впускного и выпускного коллекторов. Будьте очень осторожны: в автомагазинах можно приобрести растворители, которые размягчают материал прокладки и облегчают его удаление.

Удалите грязь из каналов для охлаждающей жидкости.

Прочистите жестким ершиком различные отверстия, чтобы удалить осадки, которые могли в них сформироваться.

Вверните болт или шпильку подходящего диаметра в каждое нарезное отверстие, чтобы удалить коррозию и герметик, которые могут присутствовать в них. Если вы располагаете источником сжатого воздуха, используйте его для очистки отверстии от мусора.

Внимание: При работе со сжатым воздухом необходимо надевать защитные очки.

Прочистите отверстия для болтов крепления головки жесткой проволочной щеткой.

Промойте головку цилиндров растворителем и тщательно высушите ее. Сжатый воздух ускорит этот процесс и обеспечит чистоту всех отверстий и проемов.

Внимание: При проведении очистки могут оказаться полезными специальные составы для удаления отложений. Эти составы сильно щелочные, их следует использовать очень осторожно. Внимательно ознакомьтесь с инструкциями на упаковке перед началом работы.

Прочистите распредвалы и элементы клапанного механизма растворителем и тщательно высушите. Не перепутайте их в процессе очистки. Сжатый воздух ускорит процесс и обеспечит чистоту отверстий для прохода масла.

Очистите все пружины клапанов, седла, сухари и толкатели при помощи растворителя, тщательно высушите их. Очищайте по одному клапану по очереди и не путайте их сопутствующие детали.

Снимите нагар, который образовался на клапанах, при помощи скребка и щетки.

Проверка

Внимание: Обязательно проведите все нижеописанные проверки тред тем, как определить необходимость обработки (шлифовки). Составьте список деталей, нуждающихся во внимании.

Головка цилиндров

Проверьте головку очень внимательно на предмет наличия трещин, следов утечки охлаждающей жидкости и иных повреждений. При обнаружении трещин проконсультируйтесь со специалистами, возможен ли ремонт. Если ремонт невозможен, следует приобрести новую головку цилиндров.

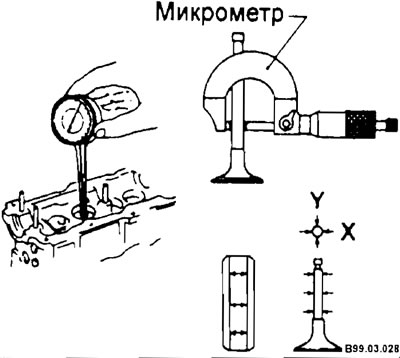

Используя ровный край и толщиномер, проверьте контактирующую поверхность головки на шероховатость. Если шероховатость превышает предел, поверхность можно отшлифовать в мастерской.

Проверьте седла клапанов в каждой камере сгорания. Если они имеют вмятины, трещины или обгоревшие участки, то седла необходимо обработать или заменить.

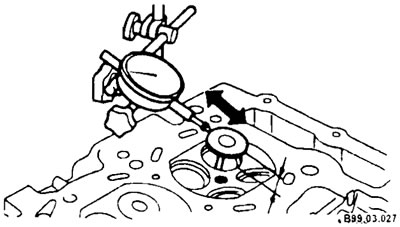

Измерьте люфт клапана в направлении, перпендикулярном его оси. При этом расстояние от тарелки до седла клапана должно составлять около 25 мм.

Предельно допустимый люфт составляет 0,2 мм. Если люфт превышает указанный предел, проверьте зазор между клапаном и направляющей втулкой, измерив внутренний диаметр втулки и наружный диаметр стержня клапана.

- Номинальный зазор для впускных клапанов: 0,020-0,050 мм.

- Номинальный зазор для выпускных клапанов: 0,030-0,060 мм.

- Предельно допустимый зазор: 0,1-0,15 мм.

Если зазор превышает предельно допустимое значение, замените клапан или направляющую втулку.

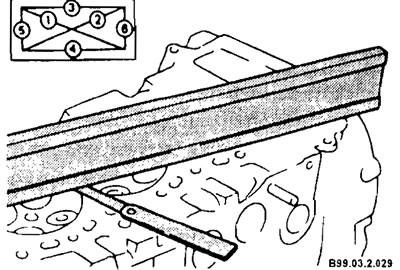

Очистите привалочную плоскость головки цилиндров. С помощью металлической линейки и щупа проверьте, находится ли неплоскостность в допустимых пределах. Проверка должна выполняться в шести направлениях, как показано на рисунке ниже.

Отклонение от плоскостности: номинальное — не более 0,03 мм; предельно допустимое — 0,1 мм. Если неплоскостность хотя бы в одном из направлений превышает допустимый предел, замените или перешлифуйте головку цилиндров.

Корпуса подшипников распредвала

Проверьте корпуса подшипников распредвала на предмет износа и повреждений.

При обнаружении износа и трещин проконсультируйтесь со специалистами. Если ремонт не возможен, следует приобрести новую головку цилиндров, так как корпуса подшипников распредвала и головки блока цилиндров обрабатываются совместно.

Клапаны

Внимательно проверьте каждый клапан на наличие неровного износа, деформации, трещин, вмятин и обгоревших участков, Проверьте состояние штока клапана.

Поверните клапан и посмотрите, не погнут ли он. Проверьте, нет ли вмятин и сильного износа на конце штока. Присутствие каких-либо из описанных повреждений указывает на необходимость шлифовки клапанов.

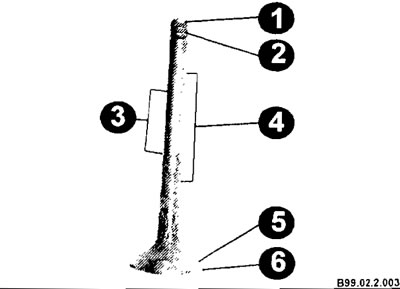

Типичная проверка износа клапана в указанных точках

1 - конец клапана;

2 - паз сухаря;

3 - шток (наименее изношенный участок);

4 - шток (наиболее изношенный участок);

5 - поверхность клапана;

6 - край.

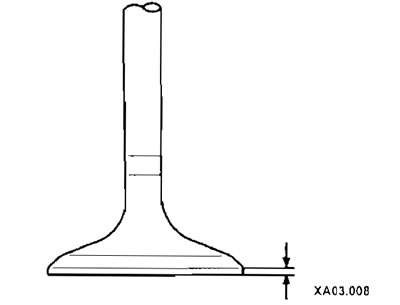

Измерьте ширину края каждого клапана. Если ширина края клапана меньше значения, указанного в технических данных, то клапан следует заменить новым.

Элементы клапанов

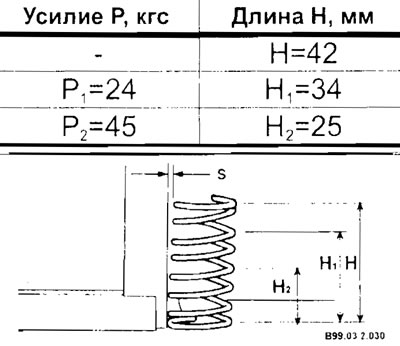

Проверьте пружины каждого клапана (на концах) на износ и вмятины. Измерьте свободную длину пружины и сравните полученные результаты с контрольными размерами. Пружины, имеющие свободную длину меньше указанной, должны быть заменены. Натяжение всех пружин следует измерить при помощи специального приспособления перед тем, как решить, пригодны ли они для дальнейшего использования в отремонтированном двигателе (для осуществления этой проверки пружины необходимо отвезти в мастерскую).

Максимально допустимое значение S — 2 мм.

Установите каждую пружину на ровную поверхность, проверьте ее ровность и прямое положение. Если пружины разрушены или сжаты, следует заменить все пружины в комплекте.

Проверьте сухари пружин на предмет очевидного износа и трещин. Все детали, вызывающие сомнения, следует заменить новыми, поскольку если они выйдут из строя при работе двигателя, то могут вызвать сильные повреждения.

Коромысла (1,6 л и 1,8 л двигатели)

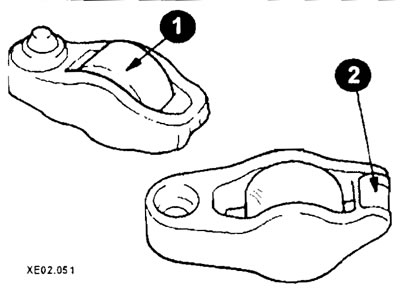

Проверьте ролик (1) и корпус коромысла (2) на износ и повреждения. При необходимости замените.

Прочистите отверствие для масла в корпусе коромысел.

Извлеките гидротолкатепь из гнезда. Проверьте поверхность гнезда на износ и повреждения.

Гидротолкатели клапанов (гидрокомпенсаторы)

Внимание: Гидротолкатели должны храниться в емкости с маслом в вертикальном положении.

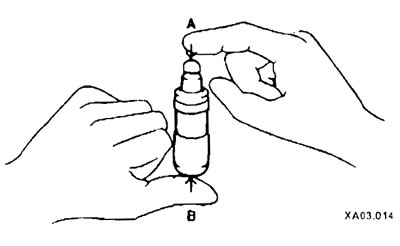

Надавив на гидротолкатель (А) и (В), проверьте сопротивление перемещению - оно должно быть жестким. В противном случае необходимо прокачать гидротолкатель.

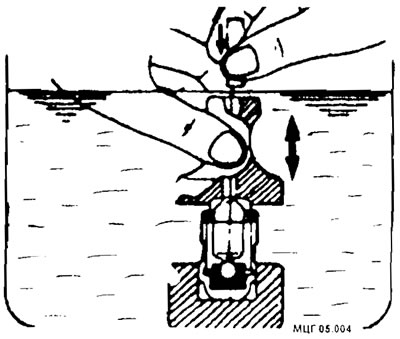

Опустите гидротолкатель в емкость с чистым чистым дизельным топливом.

Используя специальную трубочку (для выпуска воздуха), надавите на стальной шарик и подвигайте несколько раз вверх и вниз поршнем. Воздух должен выйти.

Снимите трубочку и проверьте состояние гидротолкателя — он должен находиться в свободном состоянии. Если гидротолкатель сжат, то необходимо повторить процесс удаления воздуха.

После выпуска воздуха установите гидротолкатель в специальное приспособление, проверьте гидротолкатель на утечку.

При необходимости замените гидротолкатель на новый.