Общие понятия

Автомобиль (его системы, агрегаты, сборочные единицы или детали) может находиться в исправном или неисправном, работоспособном или неработоспособном состоянии. Исправное состояние — это соответствие автомобиля всем требованиям нормативно-технической и (или) конструкторской документации; неисправное состояние — это несоответствие автомобиля хотя бы одному из требований нормативно-технической и (или) конструкторской документации. Работоспособное состояние — способность автомобиля выполнять заданные функции, сохраняя значения заданных параметров в пределах требований нормативно-технической и (или) конструкторской документации. Неработоспособное состояние — частичная или полная утрата автомобилем способности выполнять заданные функции в соответствии с требованиями нормативно-технической и (или) конструкторской документации. Следует подчеркнуть разницу между неисправным состоянием и неработоспособным состоянием. Например, дефекты в лакокрасочном покрытии автомобиля не препятствуют выполнению им заданных функций, хотя свидетельствуют о его неисправном состоянии, так как являются нарушением требований нормативно-технической и (или) конструкторской документации.

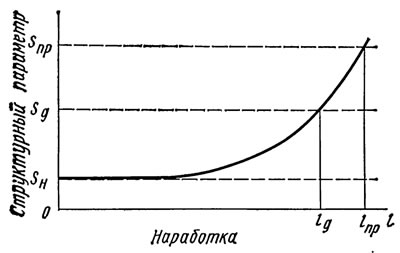

Любое из рассмотренных выше технических состояний объекта определяется и оценивается значениями параметров, которые могут быть номинальными, допускаемыми и предельными (рис. 1.2). Номинальное значение соответствует числовому значению, установленному расчетом или по чертежам и обеспеченному заводом-изготовителем по утвержденным техническим условиям. Допускаемое значение определяет границу проявления неисправности. Предельное значение соответствует либо полной потере работоспособного состояния (невозможности выполнять заданные функции), либо такому снижению технико-экономических показателей, при котором дальнейшая эксплуатация автомобилей (изделий) недопустима по техническим и экономическим соображениям. При достижении предельного значения структурного параметра наступает отказ.

Рис. 1.2. Диаграмма к определению номинального Sн, допускаемого Sд и предельного Sпр значений структурных параметров

Переход объекта из исправного состояния в неисправное происходит вследствие наличия дефектов. Дефект — это несоответствие каждой отдельной продукции установленным требованиям. Если объект переходит в неисправное, но работоспособное состояние, то это событие называется неисправностью (повреждением). Если объект переходит в неработоспособное состояние, то это событие называется отказом. Таким образом, дефект — это совокупность неисправностей (повреждений) и отказов.

Неисправность не связана с потерей работоспособности, но она не позволяет агрегату выполнять все функции или позволяет выполнять их, но с определенными нарушениями. Несвоевременное устранение неисправности может привести к отказу.

Отказ, которому предшествует постепенное изменение одного или нескольких заданных параметров, называется постепенным. К таким отказам относятся износ рабочих поверхностей распределительного вала, тормозных дисков передних колес, выцветание лакокрасочного покрытия, потеря упругих свойств резинотехнических изделий, износ шин и т.п. Отказ, который проявляется внезапно как результат постепенного накопления в деталях усталостных повреждений или в результате скачкообразного изменения одного или нескольких заданных параметров, называется внезапным. Примерами внезапных отказов являются перегорание нити лампы фары, предохранителей, прокол камеры в шине и т.п.

Разграничение отказов по характеру возникновения позволяет прогнозировать их появление, а использование диагностических методов в процессе проведения технического обслуживания (ТО) или текущего ремонта (ТР) — своевременно проводить замену деталей, находящихся в предотказном состоянии.

Отказы подразделяют на конструктивные (возникшие в результате нарушения установленных правил или норм конструирования), производственные (возникшие в результате некачественного проведения ТО и ТР), эксплуатационные (в результате нарушения установленных правил или условий эксплуатации).

Отказы классифицируют по связи с другими отказами на независимые, т.е. не вызванные отказом другой детали, и на зависимые, появившиеся в результате отказа другой детали. Указанное деление помогает определить трудоемкость проведения работ при ремонте, выявить необходимость в запасных частях и обеспечить высокое качество работ.

К наиболее часто встречающимся терминам в области надежности относятся ресурс (продолжительность работы агрегата от начала эксплуатации до наступления его предельного состояния), срок службы (календарная продолжительность эксплуатации агрегата от ее начала до наступления предельного состояния) и наработка (продолжительность или объем работы изделия).

Показатели надежности

Показатели надежности — это количественная характеристика одного из свойств надежности: безотказности, ремонтопригодности, сохраняемости или долговечности. Показатели надежности получают путем сбора и обработки соответствующей информации о надежности автомобилей в условиях их эксплуатации, обслуживания и ремонта.

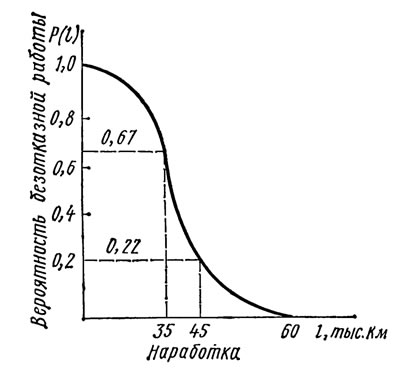

Безотказность — свойство объекта сохранять работоспособное состояние в течение заданного времени или наработки. К основным показателям безотказности относятся вероятность безотказной работы (вероятность того, что в заданном интервале пробега при определенных режимах и условиях эксплуатации отказ не возникает), параметр потока отказов (отношение среднего числа отказов к наработке в одном и том же интервале пробега при условии, что вышедшие из строя изделия заменяются новыми или ремонтируются), наработка на отказ (среднее значение пробега автомобиля между отказами, возникшими за рассматриваемый период). Показатели безотказности оцениваются теоретическими или статистическими уравнениями для регламентированных условий эксплуатации. Вследствие разброса свойств, характеризующих надежность автомобиля, показатели безотказности рассматриваются как вероятностные статистические величины, основанные на достаточном объеме информации. При отсутствии отказов вероятность безотказной работы принимается равной единице; при отказе всех элементов — равной нулю.

График вероятности безотказной работы Р(l) показан на рис. 1.3. Он позволяет определить применительно к отдельно взятому элементу конструкции возможность появления отказа на том или ином периоде пробега после его установки на автомобиль.

Рис. 1.3. Вероятность безотказной работы

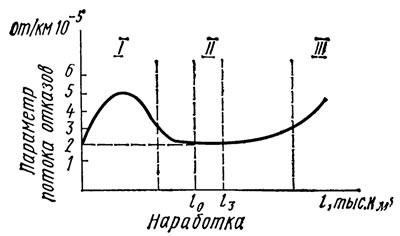

В процессе эксплуатации автомобиля параметр потока отказов имеет различные значения в зависимости от срока службы или наработки. Различают три характерных периода (I, I, III) работы автомобиля (рис. 1.4):

- первый (период приработки) характеризуется сравнительно большим числом отказов в основном внезапных, вызванных скрытыми дефектами отдельных деталей;

- второй (период нормальной эксплуатации) — это наиболее продолжительный период эксплуатации, когда число отказов наименьшее;

- третий характеризуется нарастанием числа отказов (в основном постепенных, вызванных старением материала или износом деталей), заканчивается капитальным ремонтом или списанием автомобиля.

Рис. 1.4. Параметр потока отказов

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонтов. К основным показателям долговечности относятся средний ресурс (средняя наработка за период эксплуатации до разрушения или другого предельного состояния, оговоренного технической документацией), гамма-процентный ресурс (это ресурс, который имеет и превышает в среднем обусловленное число у-процентов изделий данного типа), средний срок службы (средняя календарная продолжительность достижения предельного состояния, оговоренного технической документацией). В настоящее время в автомобилестроении применяют 90%-ный ресурс детали, агрегата или автомобиля.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и к поддержанию и восстановлению работоспособного состояния проведением технического обслуживания и ремонтов.

К основным показателям ремонтопригодности относятся периодичность ТО, удельная суммарная трудоемкость ТО и ТР и удельная суммарная стоимость затрат на их проведение. Периодичность ТО имеет большое практическое значение, так как показывает запас хода, т.е. пробег автомобиля без необходимости выполнения каких бы то ни было операций по техническому обслуживанию. Периодичность и объемы работ устанавливаются заводом-изготовителем и указываются в инструкции по его эксплуатации или в сервисной книжке. Трудоемкость проведения ТО и ТР (в чел-ч) на 1000 км пробега автомобиля устанавливает завод-изготовитель и указывает в «Положении о техническом обслуживании и ремонте легковых автомобилей, принадлежащих гражданам» или в другой нормативно-технической документации.

Стоимость обслуживания по талонам сервисной книжки отдельных видов работ технического обслуживания и ремонта утверждается Государственным комитетом цен Совета Министров СССР. Например, цены на техническое обслуживание и ремонт автомобилей «Жигули» установлены Прейскурантом № Б 50-1978/6 «Техническое обслуживание и ремонт легковых автомобилей, принадлежащих гражданам», часть 2.

Сохраняемость — свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после установленного срока хранения и эксплуатации, а также при транспортировании.

В нормативной документации обычно применяют назначенные и гарантийные сроки хранения.

Нормирование надежности автомобильных конструкций осуществляется амортизационным пробегом, т. е. полной наработкой (км) или сроком службы (лет) автомобиля до списания; пробегом автомобиля (или его агрегата) до первого капитального ремонта; перечнем деталей и сборочных единиц, которые подвергаются принудительной замене (например, замена свечей зажигания проводится через 30 тыс. км, замена тормозных шлангов — через 50 тыс. км); наработкой на отказ автомобиля в целом и отдельной детали, сборочной единицы, агрегата в частности; периодичностью технического обслуживания (для легковых автомобилей 10,0 тыс. км); нормативом трудоемкости ТО и ТР (зависит от класса автомобиля и года его выпуска).